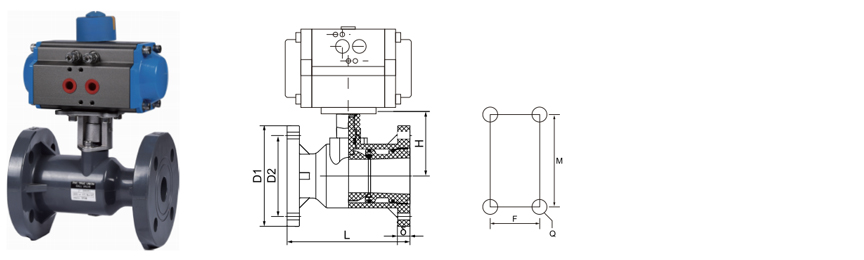

Gemeenschappelijke foutdiagnose en onderhoudspraktijken van pneumatische flenskalkleppen (Multi-industrie applicatiescenario's)

Pneumatische flenskalkleppen worden op grote schaal gebruikt in veilig drinkwater, metallurgie, fotovoltaïsche, kernenergie, elektronische halfgeleiders, geneeskunde, industriële waterbehandeling, industrieel afvalwater en andere velden vanwege hun snelle opening en sluiting, goede afdichting en hoge drukweerstand. Bij langdurige werking kunnen fouten echter optreden als gevolg van gemiddelde kenmerken, werkomstandigheden of onjuiste werking. De volgende zijn veel voorkomende problemen en onderhoudssuggesties, die worden geanalyseerd in combinatie met verschillende industriële scenario's:

1. Gemeenschappelijke foutdiagnose en oplossingen

Klep Interne of externe lekkage

Mogelijke oorzaken: slijtage van de afdichtring (zoals langdurige veroudering op hoge temperatuur van PTFE), schade aan de klepstoel en losse flensbouten.

Verschillen in de industrie Applicaties:

Geneeskunde/elektronische halfgeleider: media met een hoge zuiverheid vereisen nullekkage en het klepstoelmateriaal moet regelmatig worden gecontroleerd (zoals PPL-versterkte polytetrluorethyleen).

Kernenergie/industrieel afvalwater: corrosieve media (zoals zuur en alkali) zijn gemakkelijk om het kleplichaam te corroderen, en met aan hastelloy of met fluor gevoerde kleppen moeten worden gebruikt.

Pneumatische actuatoren zijn traag of falen

Mogelijke redenen: onvoldoende luchtbrondruk, falen van de magneetklep, wateraccumulatie in de cilinder (perslucht is niet droog).

Verschillen in de industrie Applicaties:

Fotovoltaïsche/metallurgie: omgeving met hoge temperatuur veroorzaakt meer gecondenseerd water in de luchtbronpijpleiding en een luchtdroger moet worden geïnstalleerd.

Veilig drinkwater: vochtige omgeving kan actuatorcorrosie veroorzaken en het IP67 -beschermingsniveau wordt aanbevolen.

Klep is vastgelopen of niet in staat om te schakelen

Mogelijke redenen: gemiddelde kristallisatie (zoals zout in industrieel afvalwater), accumulatie van onzuiverheid (zoals slib bij waterbehandeling), langdurig gebrek aan onderhoud.

Verschillen in de industrie Applicaties:

Industriële waterbehandeling: spoel de klepholte regelmatig af om te voorkomen dat deeltjes blokkeren.

Elektronische halfgeleiders: metaalionverontreiniging moet worden vermeden in ultrazekere watersystemen en volledig gevoerde kleppen worden aanbevolen.

2. Gerichte onderhoudspraktijken

Regelmatige inspectie en schoonmaken

Veilige drinkwater/farmaceutische industrie: demonteer en inspecteer elk kwartaal afdichtingen om ervoor te zorgen dat er geen biofilm of chemisch residu is.

Fotovoltaïsche/halfgeleider: gebruik hoge zuivere stikstof om de gasleiding te zuiveren om deeltjesverontreiniging te voorkomen.

Smering en afdichtbeheer

Metallurgie/kernenergie: gebruik resistent vet met hoge temperatuur (zoals op siliconen gebaseerd vet) onder omstandigheden op hoge temperatuur om droge wrijving te voorkomen.

Industrieel afvalwater: in corrosieve media -omgevingen wordt het aanbevolen om de grafietverpakking van balg te gebruiken voor dubbele bescherming van klepstamafdichtingen.

Pneumatisch systeemonderhoud

Gemeenschappelijk voor alle industrieën:

Controleer de triplex van de gasbron (filter, drukverminderingsklep, collector van oliemevels) om een stabiele druk te garanderen (meestal 0,4 ~ 0,6 mPa).

Solenoïde kleppen en limietschakelaars moeten stofbestendig en vochtbestendig zijn, vooral voor buitenomgevingen van fotovoltaïsche planten.

3. Speciale voorzorgsmaatregelen voor de industrie

Kernenergie: moet voldoen aan ASME III- of RCC-M-normen, en het klep lichaamsmateriaal moet stralingsresistent zijn (zoals 316L ultra-lage koolstof roestvrij staal).

Elektronische halfgeleiders: elektrolytisch polijsten (RA≤0,4 μm) van het oppervlak van de klep in contact met het medium om te voorkomen dat deeltjes eraf vallen.

Geneeskunde: onder sterilisatie (SIP/CIP) omstandigheden moet de klep bestand zijn tegen stoomcycli van hoge temperatuur boven 120 ° C.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com