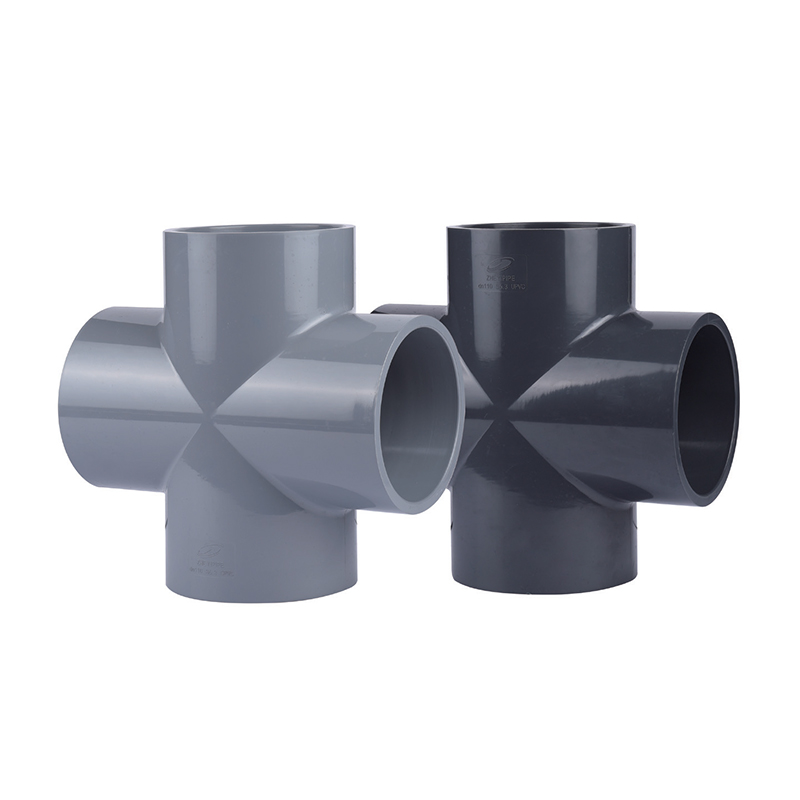

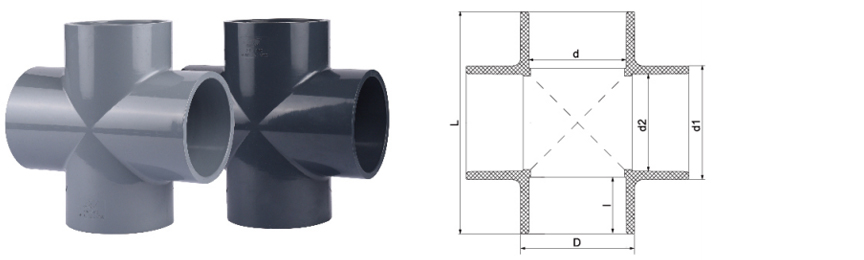

Ключевые соединения в промышленных системах трубопроводов: технология установки и герметизации Кросс-Ситтс UPVC/CPVC

В промышленных системах трубопроводов UPVC (непластифицированный поливинилхлорид) и CPVC (хлорированный поливинилхлорид) перекрестные соединения (Cross) являются ключевыми компонентами соединения и широко используются в сценариях высокого давления, коррозийных средах и сложных сценариях транспортировки жидкости. Различные отрасли имеют особые требования для свойств материала, технологии герметизации и спецификаций установки. Ниже приведены анализ приложений и технические точки для различных отраслей:

1. Безопасная питьевая вода

Выбор материала: UPVC широко используется в трубопроводах для транспортировки питьевой воды из-за его нетоксичности, сопротивления хлора и низкой стоимости.

Технология герметизации: используйте клей на основе растворителя или резиновые уплотнения, чтобы обеспечить отсутствие утечки и соответствовать стандартам безопасности питьевой воды NSF/ANSI 61.

Точки установки: Избегайте чрезмерного натяжения, чтобы предотвратить хрупкое растрескивание UPVC, и используйте опорные рамки, чтобы уменьшить эффекты вибрации.

2. Металлургия

Требования к коррозионной устойчивости: перекрестные суставы CPVC подходят для кислых (таких как серная кислота, соляная кислота) или систем доставки щелочной охлаждающей жидкости.

Высокая температурная адаптивность: CPVC обладает температурной стойкостью более 90 ° C и может использоваться для очистки дымового газа с высоким уровнем температуры или трубопроводов с охлаждением.

Метод герметизации: Flance Connection PTFE Прокладка для предотвращения утечки высоко коррозийных сред.

3. Фотоэлектрическая промышленность

Сценарии применения: вода с высокой точностью, химический раствор травления (такие как гидрофлуорическая кислота).

Требования к материалу: CPVC обладает лучшей устойчивостью к гидрофлуорической кислоте, чем UPVC, но необходимо проверить долгосрочное сопротивление ультрафиолетового старения (при установке на открытом воздухе).

Технические характеристики установки: используйте электрическое соединение слияния или горячее соединение слияния, чтобы обеспечить отсутствие загрязнения частиц (критическое для систем очистки пластин).

4. Атомная электростанция

Стандарты безопасности: суставы UPVC/CPVC должны соответствовать требованиям ASME NQA-1 качества ядерного уровня для низкопроактивной очистки сточных вод.

Антисисмический дизайн: добавьте антисейсмические кронштейны, чтобы избежать свободных суставов, вызванных смещением трубопровода.

Уплотнение избыточности: двойное уплотнение (клей уплотнительного кольца) для предотвращения рисков утечки.

5. Электронный полупроводник

Ультра-высокая чистота СМИ: CPVC используется для систем распределения ультрапирной воды (UPW) и химических (таких как IPA, аммиак).

Совместимость с чистым помещением: внутренняя стенка сустава должна быть отполирована (RA≤0,8 мкм), чтобы предотвратить загрязнение частиц процесса жидкости.

Процесс установки: Использование ISO 14644 Стандартная чистая установка, и силиконовые уплотнительные материалы запрещены.

6. Медицина

Требования к стерильности: UPVC используется для воды для инъекционных (WFI) труб и должен соответствовать стандартам FDA 21 CFR и GMP.

Съемная конструкция: санитарное соединение зажима (три-зажим) для легкой очистки и стерилизации (например, система CIP/SIP).

7. Промышленная обработка воды

Химическая устойчивость: CPVC подходит для предварительной обработки мембраны RO (устойчивость к хлору, устойчивость к окислителям), а UPVC используется для дренажа на средней части.

Меры по профилактике утечки: кольцевая водяная остановка гнезда, чтобы справиться с высоким воздействием потока.

8. Промышленные сточные воды

Коррозионные сточные воды: перекрестные соединения CPVC могут противостоять рН 2-12 и подходят для гальванических и химических трубопроводов сточных вод.

Установка наклона: Системы гравитационного потока должны обеспечить наклон 0,5% -1%, чтобы предотвратить засорение осадка.

Сводка общей технологии установки и герметизации

Обработка поверхности: Deburr после резки и очистите поверхность связывания ацетоном (для подключения к растворителю UPVC/CPVC).

Компенсация термического расширения: трубопроводы CPVC должны быть оснащены расширением суставов каждые 3-5 метров, чтобы избежать растрескивания напряжений суставов, вызванных изменением температуры.

Проверка давления: после установки проверьте давление в 1,5 раза более рабочего давления и поддерживайте давление в течение 30 минут без утечки (см. ASTM D1785).

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com